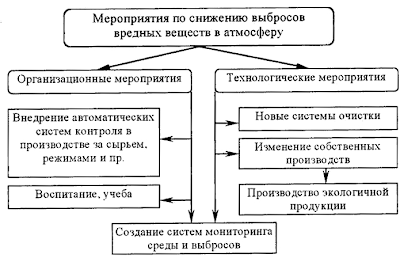

Общая структура мероприятий по предотвращению выбросов в окружающую среду на опасных предприятиях представлена на рис. 6.1. Благодаря такому сочетанию представленных на схеме мер достигается снижение отрицательного воздействия вредных веществ на окружающую среду.

Эффективность собственно технологических мероприятий по снижению выбросов в окружающую среду определяется экологической чистотой процессов. Экологически чистым процессом является такое производство или совокупность производств, в результате практической деятельности которых негативное воздействие на окружающую среду не происходит или сводится к минимуму. Такие малоотходные технологические системы обеспечивают максимальное и комплексное использование сырья и энергии.

Для предприятий нефтепереработки и нефтехимии, в общем случае, это означает: модернизацию технологического оборудования; контроль над герметизацией оборудования и соблюдением технологического режима; разработку аппаратуры, предотвращающей выбросы в атмосферу либо ограничивающей их до допускаемых уровней; улучшение качества моторных и котельных топлив; очистку отходящих газов; совершенствование и сокращение факельной системы и т. д.

Рис. 6.1 Схема мероприятий по снижению выбросов вредных веществ в атмосферу

К мероприятиям по снижению выбросов вредных веществ относят:

- совершенствование технологических процессов и внедрение малоотходных и безотходных технологий;

- изменение состава и улучшение качества используемых ресурсов;

- комплексное использование сырья и снижение потребления ресурсов, производство которых связано с загрязнением окружающей среды;

- изменение состава и улучшение качества выпускаемой продукции (неэтилированные бензины, малосернистые топлива и т.д.);

- очистку сбрасываемых промышленных газов.

К мероприятиям по снижению степени распространения вредных веществ, относят: нейтрализацию, консервацию, захоронение и утилизацию выбросов. Следует отметить, что строительство высоких и сверхвысоких труб не уменьшает выброс вредных веществ в атмосферу и степень их распространения, а обеспечивает снижение приземной концентрации вредных примесей.

Основными методами защиты воздушного бассейна от выбросов диоксида серы с дымовыми газами являются:

- усреднение состава перерабатываемых нефтей и, соответственно, остаточных фракций, используемых в качестве нефтезаводского топлива;

- использование малосернистых остаточных топлив;

- увеличение доли газа в топливе;

- очистка топливных газов. Известные методы сероочистки составляют две основные группы:

- мокрые способы (с использование абсорбентов, суспензий);

- сухие способы (хемосорбция, адсорбция, катализ).

Наиболее распространенным способом мокрой очистки промышленных газов от диоксида серы является использование растворов и суспензий соединений щелочных, щелочно-земельных металлов, алюминия, органических веществ (сульфит-бисульфитные методы).

При использовании 9,5-10% раствора гидроксида натрия для повышения поглотительной способности добавляют 0,05-0,08% перманганата калия. В случае очистки газов с помощью растворов соды происходит накопление тиосульфата натрия. Чтобы этого избежать, в раствор добавляют 1-3% органических соединений (спиртов, альдегидов). В таком растворе скорость образования тиосульфата в 8-9 раз ниже.

Опробован промышленный абсорбционный метод очистки газов от диоксида серы с использованием сульфита натрия.

Очистка отходящих газов от кислых примесей возможна также с использованием аммиачного метода. В газовую смесь впрыскивают аммиак, который, взаимодействуя с кислыми веществами, образует соединения аммония. Собранная на электрофильтре твердая фаза направляется на регенерацию аммиака, благодаря чему расход аммиака в процессе невелик.

Сероводорода улавливают абсорбентом, содержащим гидроксид железа (III) (Fe(OH)3) с последующей регенерацией насыщенного абсорбента воздухом с образованием смеси элементной серы и Fe(OH)3 с последующим ее разделением. Для снижения расхода реагентов смесь элементной серы и Fe(OH)3 обрабатывают углеводородным конденсатом при 110-120°С. Образующийся углеводородный раствор серы отделяют от Fe(OH)3. Fe(OH)3 подают на первоначальную стадию очистки, а из углеводородного раствора охлаждением выделяют элементную серу, после чего углеводородный конденсат возвращают в цикл.

Общую очистку газов от сероводорода и диоксида серы проводят в псевдоожиженном слое хемосорбента. Хемосорбент получают смешением 10-70% цемента с известняком или доломитом (90-30%) и водой с последующим затвердеванием смеси. Полученный продукт дробят. Для очистки используют фракцию 0,7-2 мм.

В связи с вовлечением в переработку тяжелых нефтей и в большей степени с ужесточением экологических требований по ограничению содержания серы в нефтепродуктах и серосодержащих газовых выбросах в атмосферу современные НПЗ становятся крупными производителями серы.

Согласно оценке Европейской организации по охране окружающей среды за последние пять лет доля серы в перерабатываемой нефти увеличилась на 23%.

Производство серы (процесс Клауса) и серной кислоты на базе утилизации ее из серосодержащих выбросов значительно увеличивают рентабельность товарной серы не только за счет ее реализации, но и за счет сокращения штрафных санкций со стороны природоохранных органов. 90-95% всего производства серы базируются на процессе Клауса. В настоящее время ни один из новых методов получения серы не доведен до такой степени совершенства, как классический процесс Клауса. На большинстве предприятий при строительстве новых установок ориентируются на метод Клауса.

Сырьем для производства серы методом Клауса служит сероводород, образующийся в результате переработки нефти и очистки нефтепродуктов. Сероводород накапливается главным образом во фракции топливного газа.

Таким образом, комплексный подход к проблеме снижения выбросов сернистых соединений позволяет значительно снизить выбросы данного вида загрязнителей в атмосферу даже при увеличении мощностей предприятий и вводе в эксплуатацию новых производств.

Наряду с сернистыми соединениями в газовых выбросах присутствуют оксиды азота и углерода (II), углеводороды, твердые вещества.

Наиболее простым и экономичным методом снижения выбросов NOх является совершенствование процесса сжигания топлива. Поэтому мероприятия по снижению выбросов окислов азота направлены в основном на модернизацию процесса сжигания топлив.

Результат подобных мер снижение содержания диоксида азота в атмосферном воздухе промышленной зоны предприятия.

Снижение выбросов оксида углерода (II) достигается за счет процессов:

- утилизации больших количеств газа в котлах-утилизаторах;

- дожига отходящих газов в регенераторе (установка Г-43-107) на базе применения промотирующих добавок к основному катализатору процесса крекинга;

- каталитического дожига отходящих газов.

С увеличением глубины переработки тяжелого и остаточного сырья, а также с ужесточением экологических требований актуальность проблемы сокращения вредных выбросов в атмосферу на нефтехимических и нефтеперерабатывающих предприятиях возрастает.

Наиболее эффективным способом сокращения выбросов оксида углерода является предотвращение его образования. Для этих целей спроектированы форсунки, обеспечивающие хорошее смешение с воздухом, а, следовательно, более полный дожиг окиси углерода (II). Кроме того, на многих предприятиях внедрены системы контроля за полнотой сгорания топлива.

Основными способами снижения уровня загрязнения атмосферы углеводородами при хранении нефтей и нефтепродуктов являются:

- обеспечение поступлений на завод сырой нефти с давлением насыщенных паров и содержанием минеральных солей, отвечающих стандарту;

- обеспечение охлаждения светлых продуктов, направляемых в резервуары для хранения, до минимально возможной температуры, для чего необходимо сооружать дополнительные концевые холодильники. Исследования показали, что при снижении на 10 — 15°С температуры охлаждения светлых продуктов перед поступлением их в резервуары для хранения потери от «дыханий» резервуаров уменьшаются в 1,5-2,5 раза;

- замена резервуаров с шатровой крышей на резервуары с плавающими крышами, понтонами или резервуары, работающие при избыточном давлении. В резервуаре с плавающей крышей нет газового пространства над продуктом, т.е. исключены потери от «дыханий». Резервуары подобных конструкций могут быть большой емкости, что дает значительную экономию капитальных затрат на их сооружение, а также дополнительно сокращаются потери продукта при малых «дыханиях»;

- обеспечение стабилизации вырабатываемых на заводах бензиновых компонентов и других легких фракций, направляемых для хранения в резервуары. Причинами неудовлетворительной работы системы стабилизации бензиновых компонентов могут быть: низкое давление в стабилизаторах и недостаточное число фракционирующих тарелок, малый диаметр аппарата, низкая температура нагрева продукта, нарушения технологического режима работы и т.п.;

- оборудование действующих резервуарных парков специальными системами улавливания испаряющихся из резервуаров паров нефтепродуктов: адсорбцией паров на активированных углях с циклической вакуумной регенерацией последних и поглощением десорбированных паров потоком бензина; абсорбцией паров бензином при пониженных температурах; сжиганием выделяющихся паров.

Значительный эффект дает модернизация старых установок завода и выведение из эксплуатации морально и физически изношенных установок. Названные мероприятия позволили значительно снизить общий выброс углеводородов, например, на Московском НПЗ.

Новые технологические установки с малыми удельными потерями, системой утилизации факельного газа, например, установки для выпуска высокооктанового бензина и очистки дизельных топлив от серы, а также ввод в действие нового производства полипропилена позволили сократить выбросы вредных веществ в атмосферу в 10 раз.

С химическими методами переработки углеводородного сырья, особенно каталитическими, помимо вышеуказанных загрязнителей атмосферы, связан выброс твердых пылеобразующих веществ.

Уровень выбросов вредных веществ в окружающую среду в значительной степени зависит от параметров технологических установок. Так, например, при переработке дистиллятного сырья на установке каталитического крекинга эффективность работы катализатора зависит от кратности его циркуляции – чем выше кратность циркуляции, тем эффективнее работа катализатора. Но увеличение кратности циркуляции ведет к более интенсивному выносу катализаторной пыли в атмосферу.

На современных установках каталитического крекинга обычно применяют двухступенчатые системы циклонов в регенераторе и одноступенчатые — в реакторе. Но в случаях превышения предельно допустимых выбросов катализаторной пыли в приземном слое устанавливают дополнительные системы пылеулавливания.

Существует множество схем подобных систем. Но все они должны обеспечивать санитарные требования по уровню предельно допустимых концентраций твердых веществ в приземном слое, а также обладать высоким уровнем надежности.

Наибольшее применение нашли выносные схемы, включающие одновременно групповые или батарейные циклоны, электрофильтр, сепараторы тонкой очистки для подготовки газов и рекуперации их энергии в турбинах.